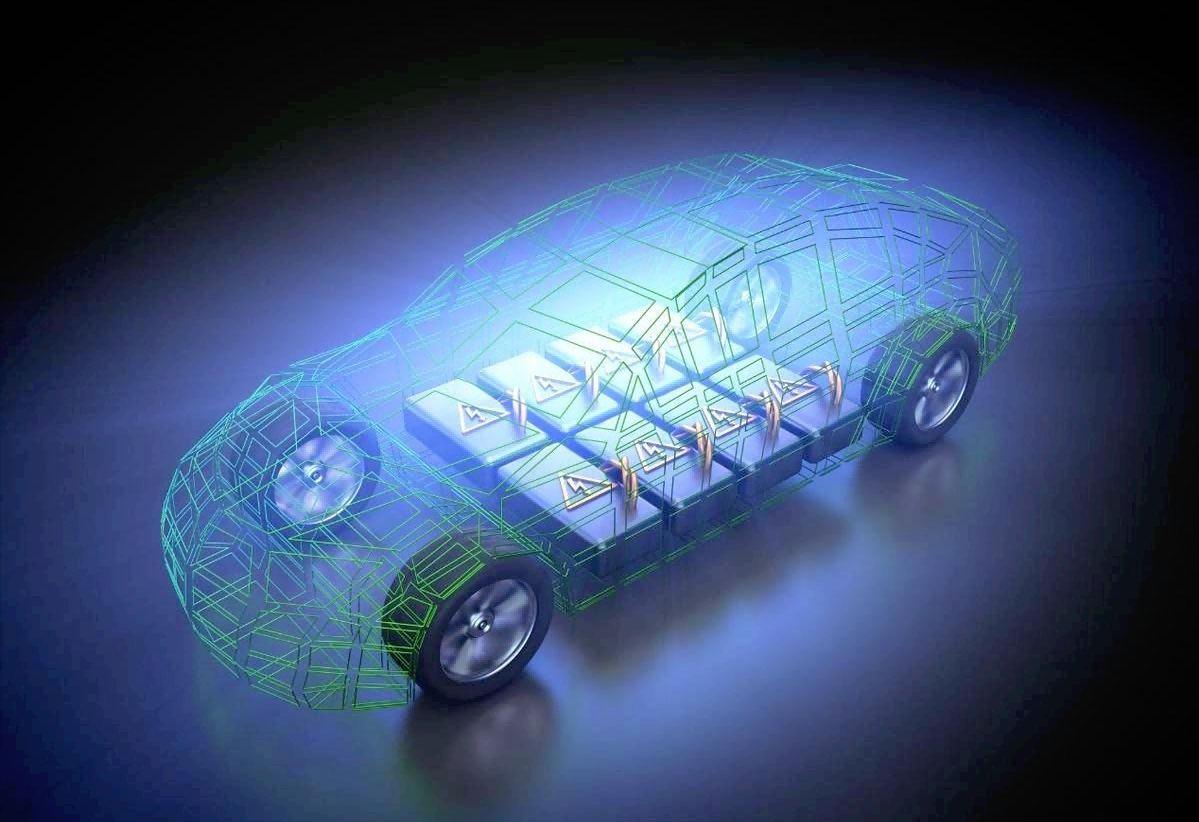

中科院物理所團隊研發的硫化物固態電池實現重大突破!研究團隊提出的“動態自適應界面”技術,把電池比能量提升到500 Wh/kg以上,更關鍵的是擺脫了必須靠外部高壓設備來“夾緊”界面的老問題,這一步可以說是從實驗室走向商用的關鍵拐點。

為什么這事如此重要?

大家都知道,固態電池理論上比鋰離子電池更安全、更高能量密度,但現實里最大的問題就是陽極和固體電解質之間不聽話。

工作一段時間后,界面就容易出現細小孔隙,像鞋底開裂一樣,既讓性能快速衰減,又埋下安全隱患。過去的辦法是上笨重的外壓設備,硬把電池“壓住”,但這種方案又貴又不適合裝進車或者小型設備里。

中科院這次的思路挺巧妙。他們在電解質里預置碘離子,電池運行時,電場會把碘離子“趕”到陽極一側,形成一個富碘層。

這個層能吸引鋰離子去填補孔隙,就像工人邊施工邊自動補磚縫,電池界面實現了自我修復。這樣即便在低外壓條件下,也能保持穩定的電化學接觸。

從數字看,這項成果的分量不小。比能量500 Wh/kg是什么概念?

現在主流的鋰電池大概在250左右,也就是說同樣重量,新電池能量翻倍。放到電動車上就是更長的續航、更快的充電;

放到機器人或者電動飛機上,則可能是能不能起飛、能不能持續工作的關鍵。更重要的是,測試顯示這種電池在經歷幾百次循環后性能依舊穩定,這就打破了固態電池“充幾次就衰”的老毛病。

產業鏈發展機遇

當然,科研突破是一回事,產業化又是另一回事。

實驗室能做出幾片電池,但要把工藝標準化,做到大規模生產,每一片都一致,這里面還有很多工程挑戰。碘離子能否長期穩定分布、在批量生產時還能保持可控遷移,都是要攻關的地方。

再加上成本問題,雖然研究團隊說不會明顯增加,但材料供應鏈、長期安全性測試都需要時間。

安全這關尤其重要。固態電池本來比液態電解質更安全,但加了碘離子以后,還得驗證極端情況下的表現,比如高低溫、撞擊、過充過放。畢竟電動車裝的電池要經得起冬天零下幾十度和夏天暴曬的考驗。

有意思的是,中科院金屬所還在走另一條路:開發一體化聚合物材料,把離子傳輸和儲存功能合二為一,解決高界面阻抗和低傳輸效率的問題。這意味著中國不是押寶一條路徑,而是多線并進,系統性地推進固態電池。

這項研究也被國際專家高度評價。馬里蘭大學的王春生教授就說,這種自適應界面的概念不只對鋰有意義,鈉電池、鉀電池都能借鑒,未來可能成為一個通用藍本。這意味著中國的技術創新有機會在未來幾代電池中占據先手,而不僅僅是跟隨。

從產業鏈的角度看,固態電池成熟會帶來一次洗牌。上游做電解質、隔膜的廠商要轉型,下游車企、儲能廠商則能拿到性能更強的核心部件。這種重構可能給中國制造業開出一個新窗口。國際上,日韓和歐洲企業在鋰電池領域長期占據領先,但中國在固態電池上的原創突破,正在縮短甚至反超差距。

這次突破的價值不只是技術指標漂亮,而是它解決了最關鍵的“界面頑疾”,讓固態電池從“被動依賴外壓”變成了“主動自修復”。

這意味著固態電池的技術路線更清晰了。只是要真正上車、進工廠,還得跨過工藝、成本和安全這三座大山。樂觀來看,5—10年是比較合理的時間窗口。